Rocket Queen — игра ракета на деньги от 1win

После громкого успеха предыдущих краш игр казино 1win не остановились и выпустили новую эксклюзивную игру Rocket Queen. Наша команда провела аналитику и подготовила для вас подробный обзор игры ракета на деньги. На нашем сайте вы узнаете все об игре: чем она отличается от Lucky Jet, что в ней нового, как играть и многое другое.

Актуальный промокод на бонус от 1win:

Достойна ли она вашего внимания? Определенно да. Давайте же узнаем почему это лучшая игра от 1win в 2024 году.

Если же вы уже слышали о ней, то вы можете начать играть уже сейчас, получив бонус до 500% на первый депозит!

Познакомимся ближе с королевой ракеты

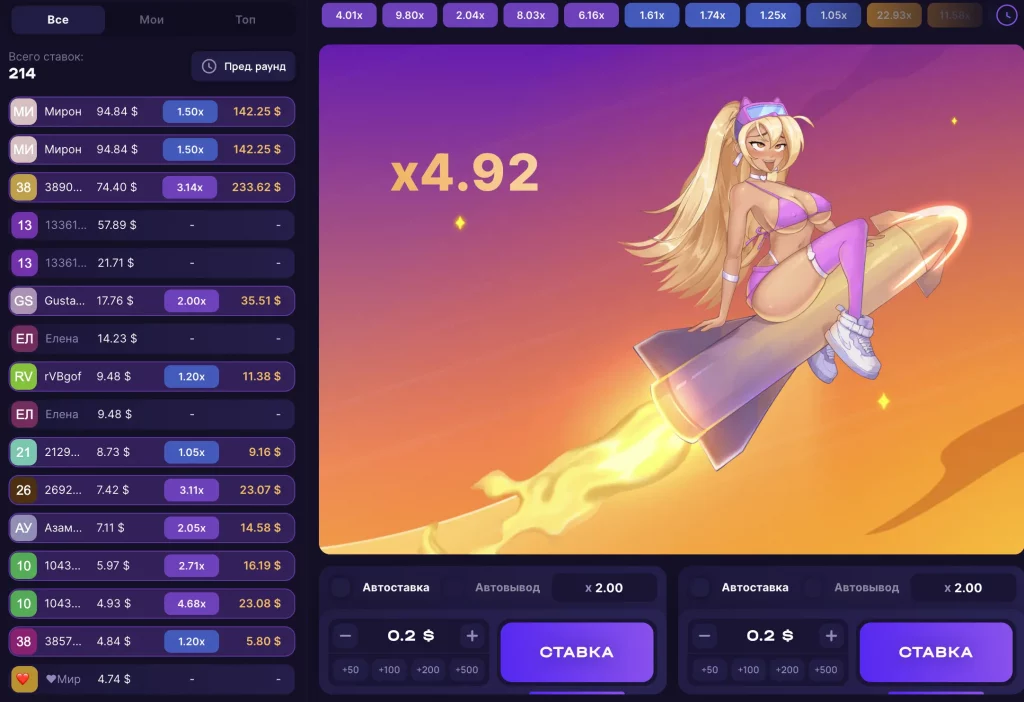

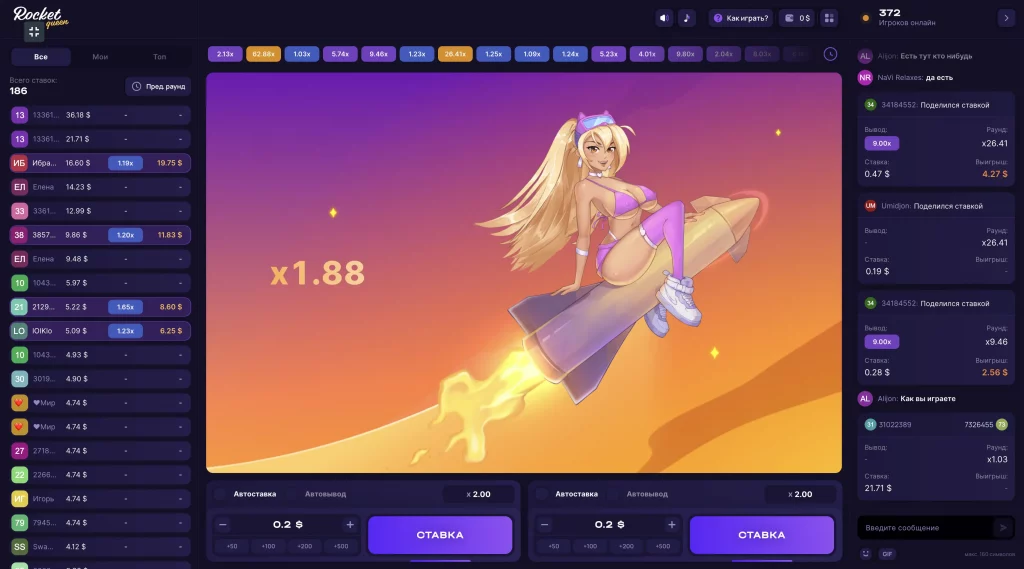

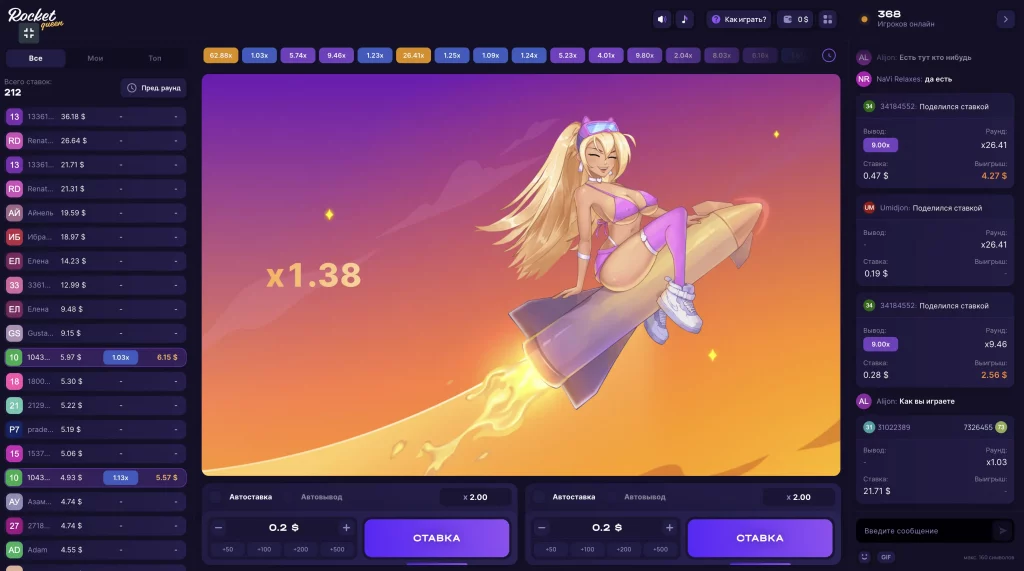

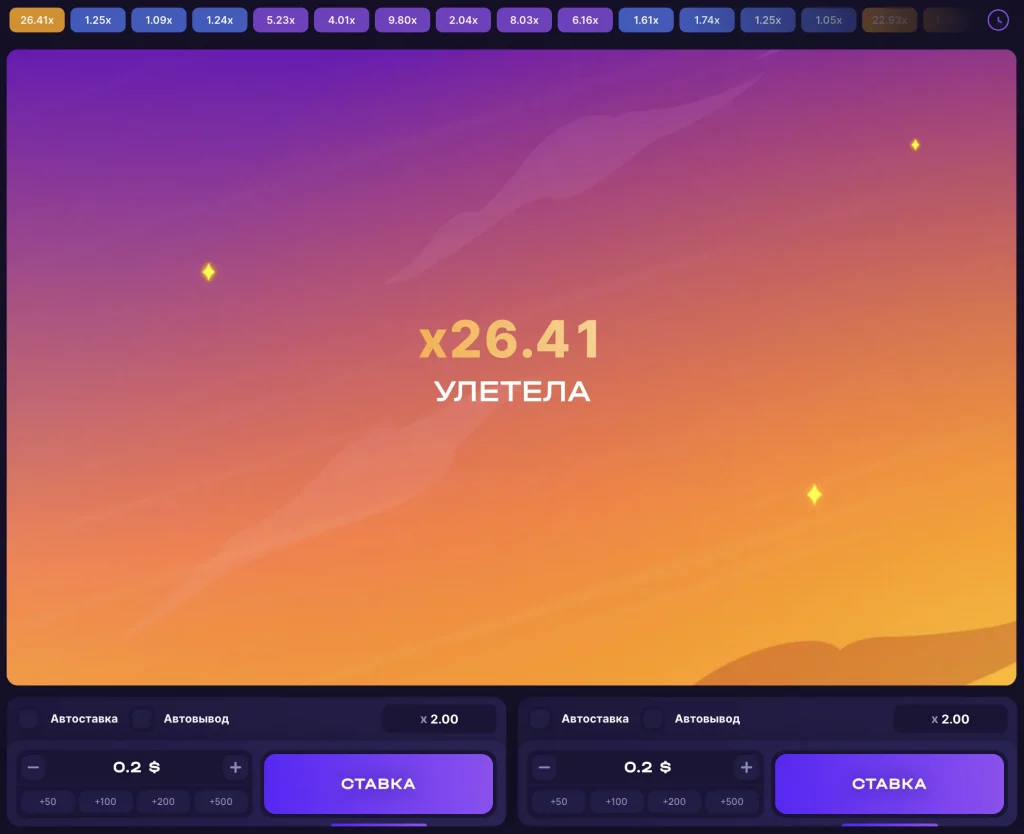

Игра Rocket Queen от 1win — это классическим краш-симулятор в стиле их предыдущей игры Lucky Jet. С точки зрения игровой механики в ней не изменилось ничего, но это не просто копия прошлой игры в новой оболочке. Разработчики учли недостатки оптимизации, проблемы с соединением и оптимизации на мобильных устройствах. Теперь играть в ракету на деньги стало еще комфортнее, а прежний уровень надежности и безопасности остался на высоте, исключая любые возможности обмана игрока.

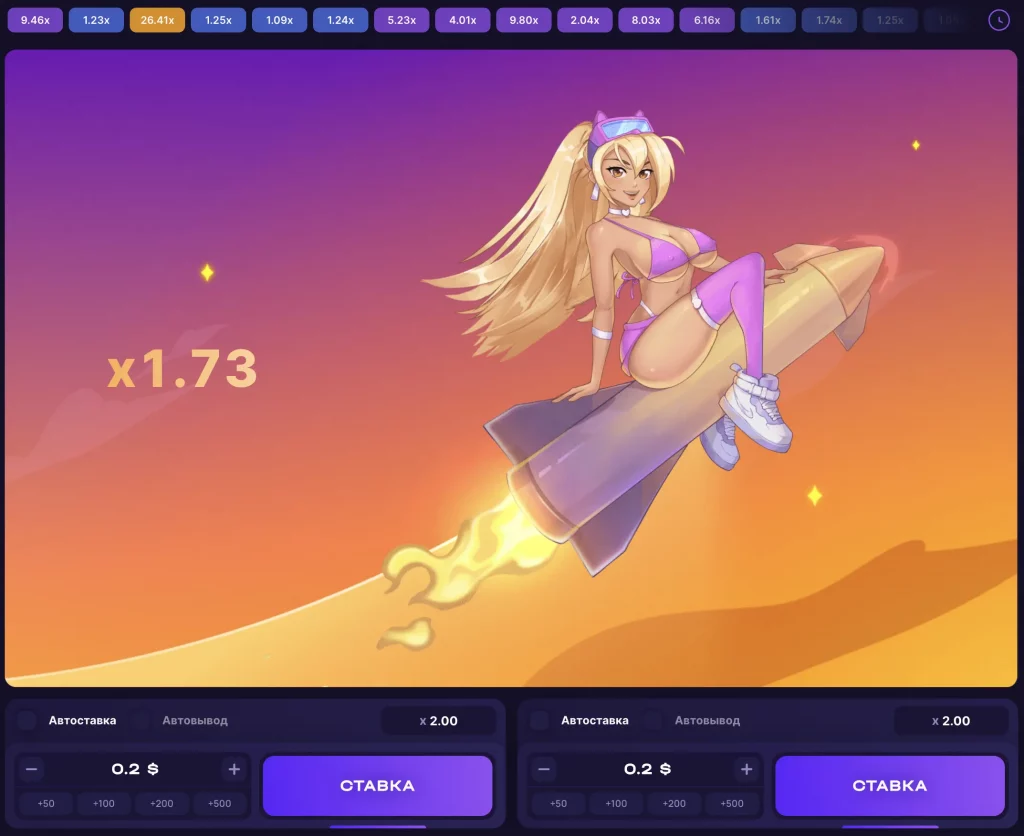

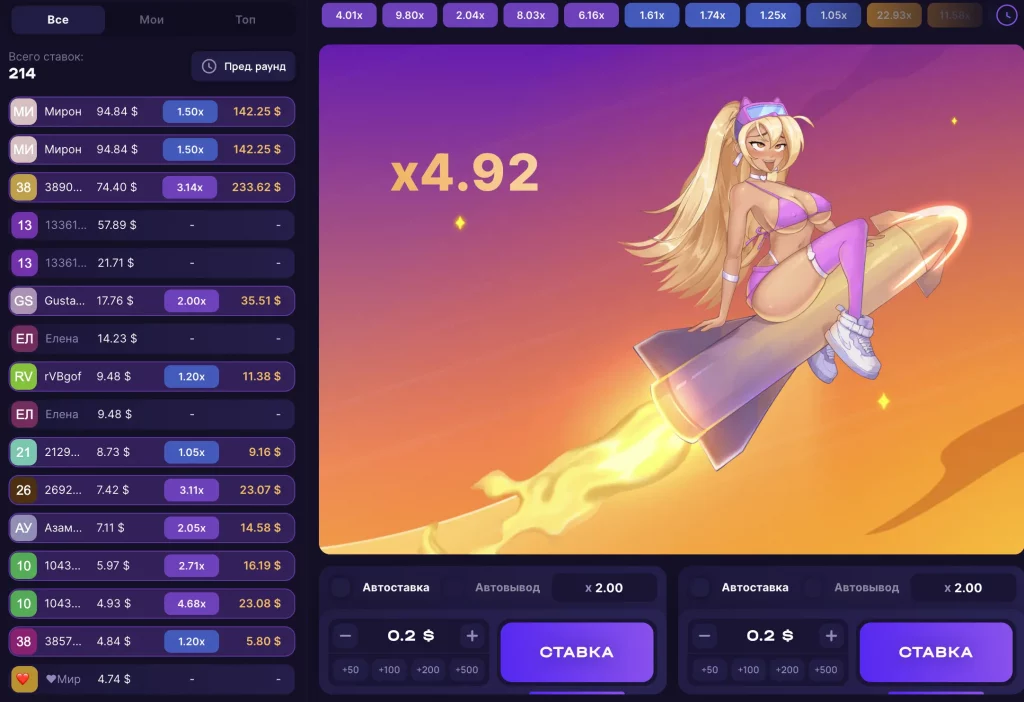

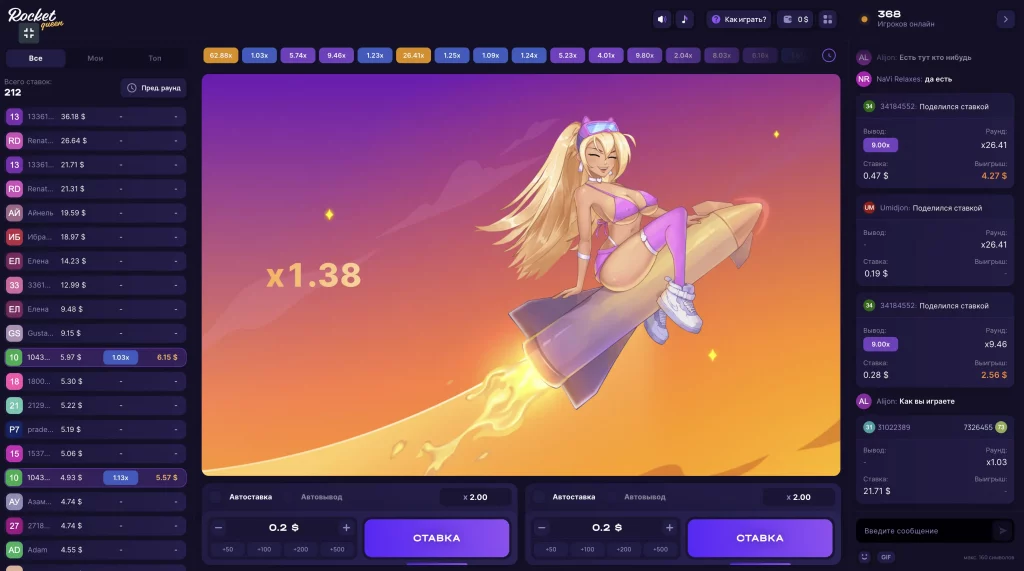

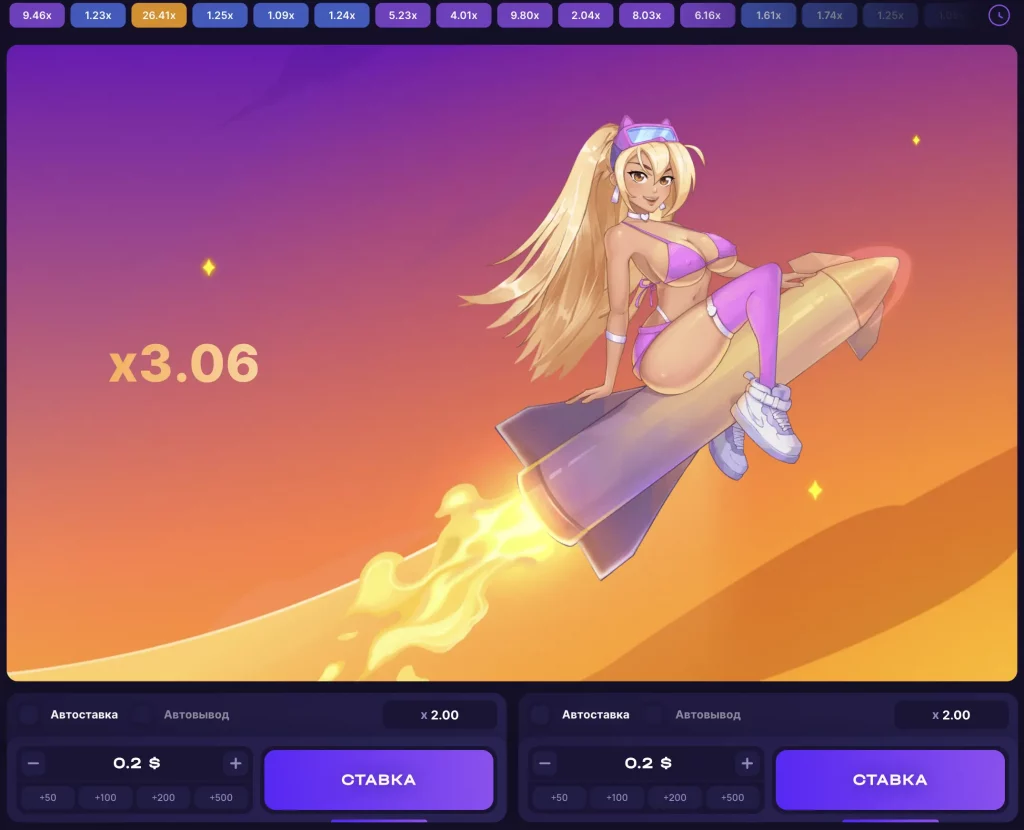

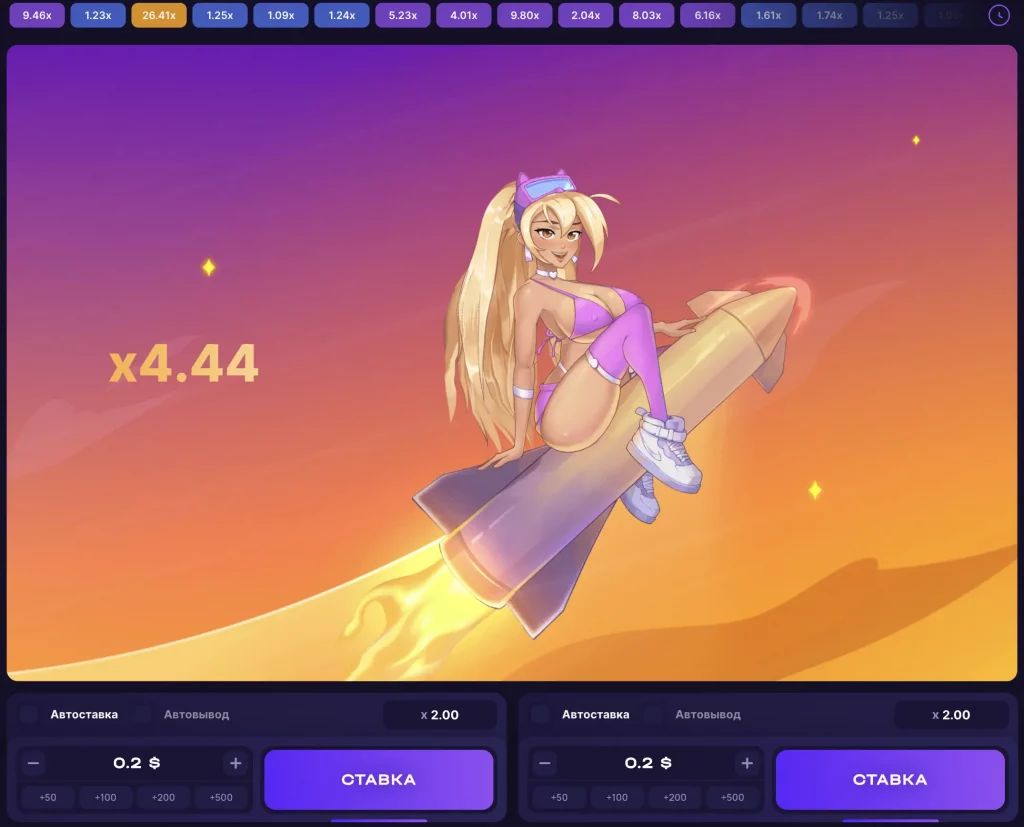

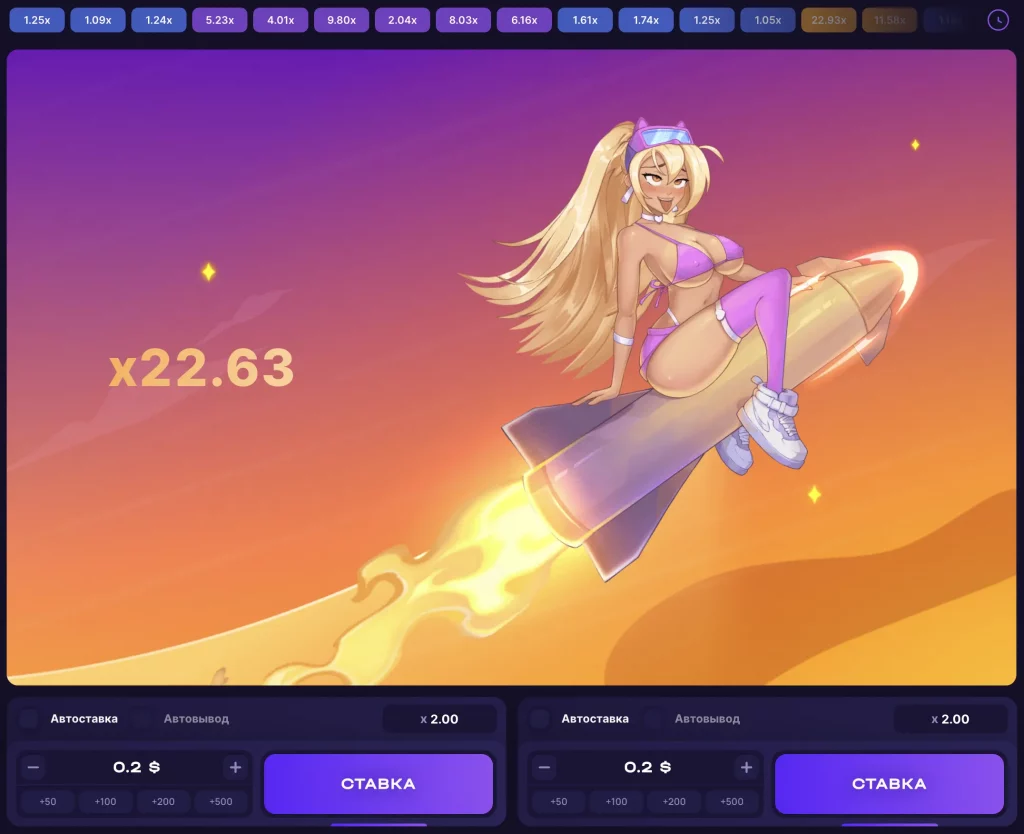

Кроме этого невозможно не отметить оформление игры Rocket Queen и ее нового персонажа. Многие согласятся с нашим мнением, что привлекательная блондинка с большим бюстом на ракете — это лучший персонаж из придуманных командой 1win. Благодаря ей игра точно не останется незамеченной.

Основные характеристики слота выглядят следующим образом:

| 🎰 Разработчик | 1win |

| ✅ Дата выхода | 06.2023 |

| 🎲 Тип игры | Краш-симулятор (игра ракета на деньги) |

| ❤️ Особенности игры | Привлекательная девушка на ракете, быстрая игра, крупные выигрыши, надежность |

| 💲 Мин. ставка | 0.1$ |

| 💵 Макс. ставка | 140$ |

| 🏆 Максимальный множитель | 1000x |

| 🥇 Максимальный выигрыш | 280 000$ |

| 🔥 RTP | 97.2% |

| ⚡️ Макс. число ставок в раунде | 2 |

| 🎮 История раундов | 40 раундов |

| ⚙️ Пауза между раундами | 5 сек. |

| 🔒 Технология защиты | Provably Fair |

Преимущества Rocket Queen

Новая Rocket Queen 1win не просто так обретает такую быструю популярность среди игроков из разных стран мира. Она добилась успеха и привлекает новых игроков за счет таких преимуществ как:

- Лучшие визуальные эффекты из всех игр 1win. Игра работает более плавно, задний фон сделан качественнее, персонаж детально проработан до малейших мелочей.

- Максимальный коэффициент в игре увеличился аж до 1000x, что значительно увеличивает шансы выпадения крупных множителей ставки. Но как и раньше, все зависит только от удачи и генератора случайных чисел.

- Механика игры не была изменена и осталась в своем наиболее удачном и полюбившемся игрокам исполнении. Вы не почувствуете никаких проблем с освоением игры если уже игры в краш симуляторы или другие игры 1win.

- Улучшенная совместимость игры с мобильными устройствами из браузера. Играть в 1win в Rocket Queen гораздо комфортнее и приятнее, чем в прошлые игры.

Разработчики и дизайнеры учли недостатки прошлых игр и смогли выпустить еще более увлекательную и красивую игру. Убедитесь в этом сами, но будьте осторожны и играйте ответственно, Rocket Queen может очень сильно увлечь. Помните, что она должна приносить лишь удовольствие.

Как играть в Рокет Квин в 1win казино на деньги?

Начать играть в Rocket Queen очень просто, достаточно перейти в казино 1win (так как это эксклюзивная игра, доступная только там), найти ее с помощью строки поиска или в разделе с эксклюзивными играми 1win.

Для того чтобы начать играть в ракету на реальные деньги вам потребуется пройти быструю регистрацию на сайте, которая займет менее чем 1-2 минуты. После этого вы сможете внести свой первый депозит и получить бонус до 500% от его суммы. Вы можете не вводить никаких промокодов, все бонусы для новых игроков полностью доступны даже без них.

Без регистрации и депозита игроку будет доступна возможность только наблюдать за игрой других людей и их статистикой в реальном времени.

Теперь вы можете начать играть и выигрывать в Rocket Queen. Процесс игры очень прост и похож на другие краш-игры.

- Подумайте над тем по какой стратегии вы будете играть;

- Сделайте ставку на следующий полет ракеты;

- Дождитесь завершения текущего раунда;

- Когда раунд с вашей ставкой начался, нажмите кнопку “Забрать” тогда, когда интуиция (или выбранная стратегия) подсказывает забрать выигранные деньги;

- Если игрок не успевает забрать свой выигрыш, ставка сгорает.

- Продолжайте играть до тех пор пока вы чувствуете удовольствие от игры, пока вам позволяет время и пока вам позволяют финансы. Играйте ответственно!

Игра идет очень быстро и принимать решения нужно за доли секунды. Именно поэтому для удобства игроков в Rocket Queen предусмотрена возможность установки автоматического снятия выигрыша при достижении определенных множителей. Это позволяет применять дополнительные игровые стратегии или делает игру комфортнее.

Также в игре есть возможность делать две ставки на один раунд, но этой функцией чаще всего пользуются только опытные игроки, играющие по конкретным стратегиям.

Rocket Queen Demo

Как и в других играх от 1win, в Rocket Queen отсутствует возможность бесплатной игры на демо-счет. Все что доступно игроку без совершения депозита — это наблюдение за игрой других людей на реальные деньги.

Если вы хотите подобрать стратегию или посмотреть статистику, демо Rocket Queen в качестве зрителя вам может хватить. Но минимальный депозит в 1win очень мал, а на его совершение новые игроки получают бонус. Так что опробовать игру в ракету на реальные деньги можно сразу же.

Популярные стратегий Rocket Queen

Наша команда редакторов провела тесты и подобрала наиболее популярные, интересные и безопасные стратегии Rocket Queen. Все они основаны на других известных краш играх в ракету на деньги, но также работают и тут.

Стратегия экономной игры на низких множителях

Игроку достаточно настроить автоматический вывод выигрыша или забирать его самостоятельно при достижении ракетой низкой высоты. Игрок может выбрать размер множителя от 1.01x до 2.0x.

Новичку эта стратегия поможет понять механику игры и быстрее понять другие стратегии, по которым он может играть. Скорее всего она в скором времени может наскучить, а шансы на большой выигрыш исключены.

Стратегия средних рисков

Анализ статистики ставок игроков при составлении обзора показал, что это наиболее популярная стратегия среди игроков в Rocket Queen. Единственно ее отличие от предыдущей заключается только в том, что игрок ориентируется на множители более 2.0x

Эта стратегия также подходит и для новичков, но необходимо понимать что она содержит больше рисков.

Стратегия с подстраховкой на двух ставках

При игре в Rocket Queen на двух ставках можно совместить две предыдущие стратегии. В одном окне для ставки указывается меньшая ставка (например, 2.0x). В другом окне — ставка больше (например 12.0x).

Суть стратегии заключается в том, что меньшая ставка может принести выигрыш с большей вероятностью и вернуть часть денег если другая ставка не выигрывает.

Стратегия ставок лесенкой (Мартингейл)

Стратегия игры по Мартингейлу очень похожа на игру в лесенку и может оказаться сложной для понимания новичкам. Но не стоит обходить ее стороной, она очень проста и способна принести большие выигрыши.

Для лучшего понимания игры в Rocket Queen по этой стратегии ее лучше разделить на несколько простых шагов:

- Делаем комфортную ставку (рекомендуется не более (5-7% от вашего банкролла);

- Если раунд проигран, ставку удваиваем (если ставка была 2$, устанавливаем ее на 4$);

- Если раунд снова проигран, опять удваиваем ставку (c 4$ до 8$);

- Продолжаем удваивать ставку до тех пор, пока раунд не будет выигран;

- Когда раунд выигран, устанавливаем свою первоначальную ставку (у нас она была 2$).

- Продолжаем.

При игре по этой стратегии нужно правильно оценить возможности своего бюджета, так как каждый последующий проигрыш требует удвоения ставки. Будьте внимательны, играйте ответственно и не делайте ставок больше, чем вы можете себе позволить.

Стратегия обратной лесенки (реверсивный Мартингейл)

Как и предыдущая стратегия, эта может оказаться сложной для понимания, но очень перспективной. У нее есть некоторые сходства с предыдущей стратегией Rocket Queen, но играть по ней нужно иначе:

- Делаем комфортную ставку (рекомендуется не более (5-7% от вашего банкролла);

- Если раунд проигран, размер ставки не изменяем;

- После победного раунда ставку увеличиваем в 2 раза;

- Продолжаем играть.

Эта стратегия имеет меньше риска, чем предыдущая. Но игроку все равно следует внимательно следить за игрой и размером ставок.

Стратегия высоких рисков (блогеров и хайроллеров)

Такой подход к игре сложно назвать стратегией, но если вы хотите почувствовать максимальный азарт, то она вам подойдет.

Единственное что нужно делать в данной стратегии — это сделать ставку и ждать высоких множителей (50.0x, 100.0x, 250.0x и тп.).

Чем выше ставка, тем больше адреналина и азарта приносит Рокет Квин по этой стратегии, так как она может принести огромный выигрыш. Но помните, все зависит от удачи и случая, вы можете как выиграть много денег, так и быстро все проиграть. Помните об этом, не делайте ставок больше чем можете себе позволить, следите за своим самочувствием и играйте ответственно.

Spins Queen — новая игра 1win для любителей слотов

Spins Queen 1win представляет из себя классический слот с игровым полем 5×4 и количеством линий выплат от 10 до 100.

В игре присутствуют 11 различных символов, такие как аксессуары и предметы гардероба нашей главной героини игры Spins Queen, буквы (A, K, Q, J) и специальные символы Wild и Free Spins.

Игра Spins Queen 1win отличается огромным количеством линий выплат и приятным визуальным дизайном, сделанным по мотивам игры Rocket Queen.

Скачать Rocket Queen или Spins Queen на iOS или Android

Единственный вариант скачать Rocket Queen или Spins Queen на iOS или Android — это скачать официальное приложение от 1win. Официальное приложение имеет ряд преимуществ:

- Значительно комфортнее, чем через браузер;

- Более хорошая оптимизация для устройств, чем в веб-версии;

- Удобное управление аккаунтом, внесение депозита и вывод выигрыша;

- Надежность и безопасность аккаунта.

Скачать официальное приложение Rocket Queen App можно перейдя на официальный сайт по ссылке ниже.

Rocket Queen Predictor Hack и сигналы

Если вы задумались о том чтобы скачать Predictor Hack и сигналы для Rocket Queen, вам следует еще раз задуматься о необходимости этого программного обеспечения. Различные хаки, предсказатели выигрыша и сигналы для ставок не способны гарантировать 100% результат и никак не связаны с алгоритмами игры.

В своих играх 1win использует система Probably Fair, которая исключает возможность вмешательства в результат и какого-либо достоверного предсказания игры. Это вы можете проверить самостоятельно, каждый раунд Rocket Queen может быть проверен на честность.

Не перекладывайте ответственность на Predictor Hack, сигналы, боты и другое программное обеспечение или каналы в социальных сетях. Будьте бдительны и возьмите ответственность за свой проигрыш или заслуги за выигрыш только на себя. Играйте ответственно!

Доверять ли Rocket Queen и Spins Queen от 1win?

За все время существования казино 1win обрело высокую популярность и доверие своих игроков. Надежность игры Rocket Queen в 1win подкреплена системой защиты Probably Fair, которая гарантирует случайность получаемых результатов и обеспечивает полную прозрачность игры.

Если игрок испытывает сомнения в честности результатов раунда, то каждый из них он может проверить самостоятельно и убедиться, что Rocket Queen 1win не обманывает своих игроков.

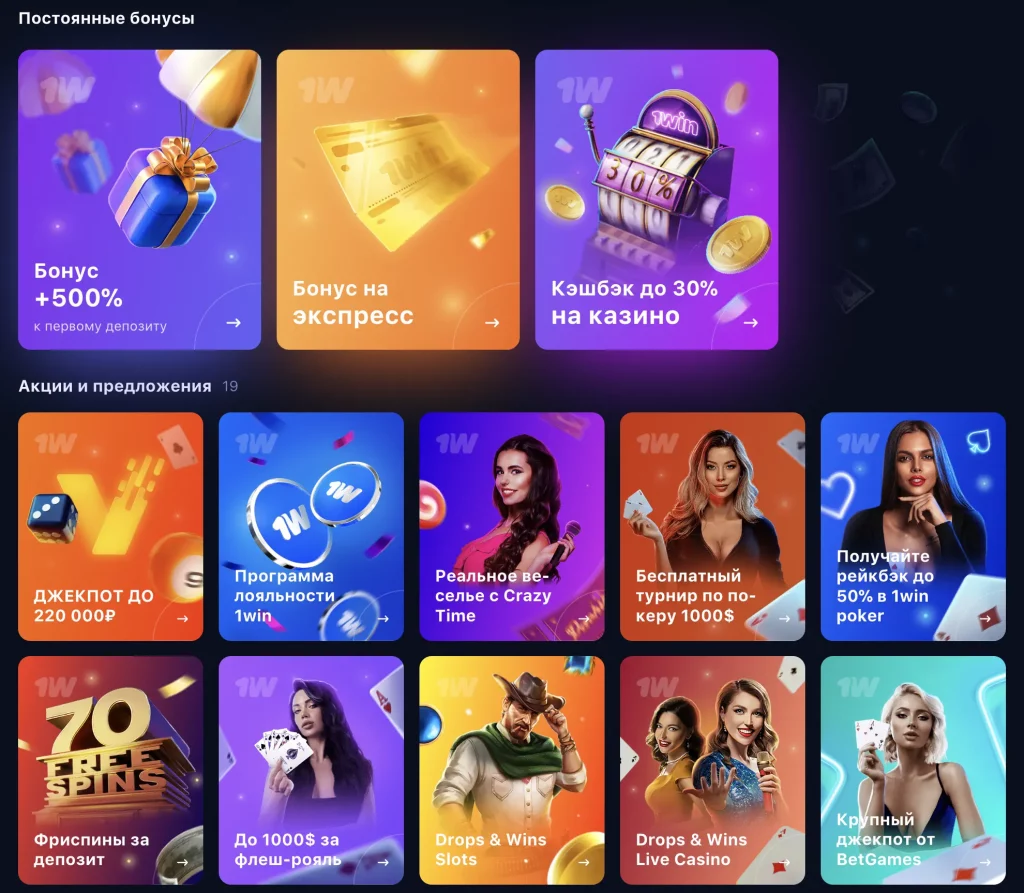

Бонусы и промокоды Rocket Queen 1win и Spins Queen

Казино 1win не отличается большим разнообразием постоянных бонусов. Главным из них является классический для многих казино бонус на первый депозит, который составляет до 500%.

Получить его может любой новый игрок, даже без промокода. Но если вы намерены найти актуальный промокод для игры Rocket Queen, то можете воспользоваться нашим эксклюзивным промокодом от 1win:

1WINQUEEN

Среди других приятных бонусов для игроков казино 1win можно отметить множество ограниченных по времени акций, позволяющих получить бонусы на другие игры. Ознакомиться с ними можно после регистрации в разделе акции и бонусы в главном меню сайта. Следите за ними, возможно именно сейчас там есть интересные предложения именно для вас!

Казино 1win бережно относится к своим игрокам и кроме различных акций и бонусов предоставляет уникальную программу кешбека. Так что если фортуна не улыбнулась вам, не спешите расстраиваться. Казино 1win вернет вам часть проигранных средств, на которые вы можете продолжить играть или вывести себе на счет.

Способы вывода выигрыша и пополнения счета

Внести свой первый депозит для игры в Rocket Queen или Spins Queen и делать ставки на деньги не составит труда практически из любой точки мира. Казино предоставляет множество способов пополнения более чем 50 разными видами валют и множеством различных способов.

Если вы хотите играть в Rocket Queen на крипту, вы можете пополнить счет именно ей. Если вы решили внести деньги на депозит через банковскую карту — никаких проблем. Электронный кошелек или Google Play? Вы обязательно найдете комфортный для вас способ быстрого внесения депозита.

Точно так же и с выводом выигрыша. У вас не возникнет проблем с выводом денег на нужный вам счет. Но как и везде, прежде чем пытаться ввести или вывести деньги, следует ознакомиться с правилами и ограничениями для выбранного метода.

Заключение

Команда нашего проекта провела глубокий анализ Rocket Queen, провела тесты, опросила постоянных игроков и попробовала сделать ставки самостоятельно. Игра действительно имеет все шансы на успех и популярность больше чем у знаменитой Aviator.

Мы продолжим собирать для вас полезную информацию о Rocket Queen 1win. Следите за обновлениями на нашем сайте чтобы узнавать информацию о бонусах, механиках, стратегиях и многом другом.

Наша оценка: 9/10

| Плюсы | Минусы |

|---|---|

| Отличная графика и оптимизация | Демо отсутствует |

| Яркий новый персонаж игры | Персонаж может отвлечь от игры |

| Низкий порог входа для новых игроков | |

| Высокие коэффициенты выигрыша |

Отзывы игроков Rocket Queen в 1win

Наша команда ознакомилась с отзывами в интернете, подготовила собственные отзывы об игре Rocket Queen и спросила мнение у других игроков казино 1win.

Средняя оценка: ⭐⭐⭐⭐⭐ 4.9 звезды (на основе 110 голосов)

Популярные вопросы

✅ Где я могу поиграть в Rocket Queen?

Так как это эксклюзивная игра в ракету на деньги, разработанная для казино 1win, она доступна лишь в нем. На нашем сайте вы можете найти актуальные ссылки на казино 1win, в котором доступна Rocket Queen.

✅ Нужно ли вводить промокод для регистрации?

Ввод промокода не является обязательным условием для регистрации в 1win и не дает эксклюзивных бонусов. Он придуман только в маркетинговых и аналитических целях. Если же вы хотите найти актуальный промокод, можете воспользоваться нашим промокодом 1WINQUEEN. Так вы поможете развитию проекта и мы узнаем, что наша информация кому-то была полезна.

✅ Где найти приложение Rocket Queen?

Официальным приложением для игры в ракету на деньги Rocket Queen является приложение букмекерской конторы 1win. С помощью него вы сможете комфортно играть в любую из доступных в казино игру.

✅ Как выиграть в Rocket Queen?

Универсальной победы в игре в ракету на деньги, как и в любой другой игре в казино не существует. В этом их главная особенность, что все зависит только от удачи игрока в определенный момент времени. Тем не менее на нашем сайте вы можете ознакомиться со стратегиями, которые могут быть применены в Rocket Queen.

✅ Где найти демо Rocket Queen?

Найти демо Rocket Queen не получится. У игры отсутствует бесплатная версия с игрой на виртуальный баланс. Без внесения депозита игрок может только наблюдать за игровым процессом и видеть статистику побед и проигрышей других игроков.

✅ Rocket Queen честная игра?

Казино 1win дорожит своей репутацией и добавляет в свои игры технологию защиты Probably Fair. Ее особенность заключается в том, что никто не может повлиять на результаты игры, даже владельцы казино, разработчики или хакеры. Также она позволяет игрокам в любое время проверить прошедшие раунды на честность самостоятельно.

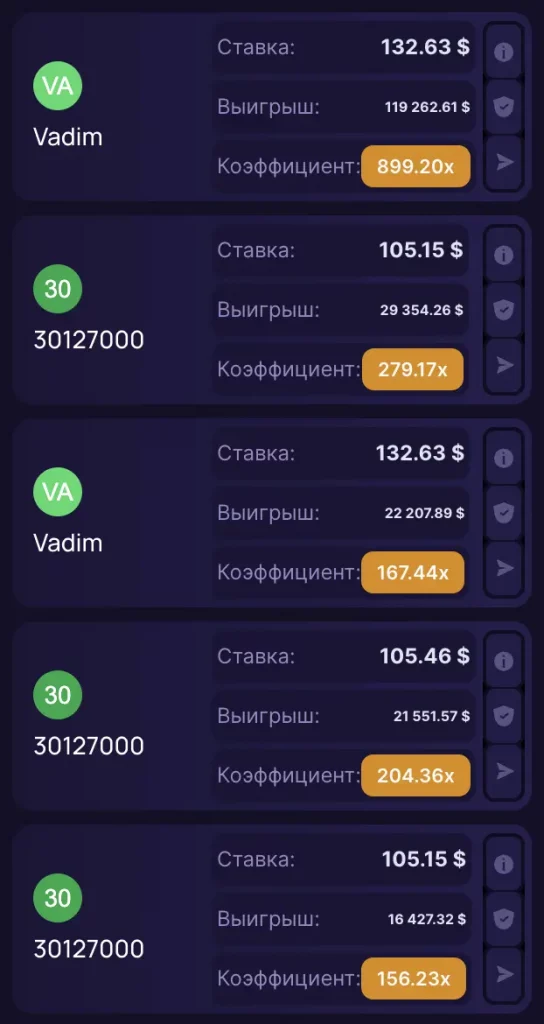

✅ Какой был максимальный выигрыш в Rocket Queen?

Максимальным выигрышем в Rocket Queen считается победа игрока под ником Vadim. Ему удалось выиграть 119263$ со ставки в 133$. Выигыш он забрал на кожффициенте 899.20x.

Скриншоты игры